| 自社SNS→ | |||||||

| 機器のユニット、部品のコストダウンを【形状最適化|部品点数削減化】を頭に、材料・加工工法・加工工程・軽量化・類似品対策・図面最適化と2つ+6つのコストダウン要素でコストダウン設計の最適化を目指します。 |

| コストダウンは加工ノウハウ、知識の集積にあり、どれだけ整理された状態で引き出しに入れてあるかで決まります。 此処では各該当部品、ユニットを「課題抽出→解決方法→説明→実際の手法→コストダウン総括」のストーリーで整理された手法&事例を紹介します。 |

| 受講について |

|---|

| 【このセミナーはオンデマンドセミナーです】ネット環境さえあれば、お好きな場所、お好きな時間に受講できます! |

| ●視聴期間は受講開始日より2週間です。 ●タブレットやスマートフォンでも視聴できます。 ●セミナー資料はPDFで配布いたします。 ●このセミナーでは、受講後何度でも講師へ質問することが可能です。 ●質問方法は申込み完了後にお知らせします。 |

| セミナー趣旨 | |

|---|---|

| 項目 | データ |

| 1 | 目に見えて効果を確認出来る様に各事例はbefore & after式にして画像を沢山入れてあります。またその内容を補助する意味で3dcadのコンフィギュレーションでこちらもbefore & after で確認出来る様にしてあります。(今回は形状・部品削減化・加工工数・加工工程・軽量化・類似品対策・材料最適化に焦点を当てています)。3dcadで紹介しているコストダウン手法の内容を編集してYou Tubeで公開して見る事が出来る様にしてあります。 |

| 2 | コストダウン活動は目に見えて改善が行える物では無く、常に当該ユニット、部品に対して考えていく事が結果に繋がると思います。 何の気持ちも無くただ単に「コストダウンが出来ないだろうか?」では結果は付いて来ませんがコストダウンの要素を明確にしてそれに基づいた手法&事例集を皆様のコストダウン設計の引き出しに入れて頂き問題点の水平展開に役立てる様にしてあります。 |

| 3 | A,B,C分析で高価品からコストダウンを仕掛ける事は大事ですがそれぞれのユニット、部品で問題があるのでは無いかと思える部分を探す事が大事でしょう。 当セミナーではこのどこから探せば良いか分からない点を先に書いてある【形状・部品点数削減化・材料・加工工法・加工工程・軽量化・類似品対策・図面最適化】を当てはめて攻略する事で結果が付いてくる手法&事例紹介の内容としています。 |

| 4 | 当セミナーはVA/VEによるコストダウンを追求する事に特化して付加価値のあるユニット、部品にする事で競争力のあるコストダウンが出来る手法&事例を紹介しています。 |

| 受講対象・レベル |

|---|

| ●設計部門に於いて2~3年の経験者が更にコストダウンを意識した設計をする人向け ●設計部門、購買部門、加工部門でそれぞれコストダウン意識を持ち、最大限の気持ちで開発、発注、加工の改善に取り組みたいと思っている人達向け |

| セミナープログラム |

|---|

| 本セミナーでは7種類の要素(形状・部品点数削減化・材料・加工工法・加工工程・軽量化・類似品対策)を単体としてでは無く複合的に見てコストダウンの最適化を計ります。 紹介内容はパワーポイントで説明した内容を3dcadソフトのコンフィギュレーションでbefore & afterをイメージして紹介し更にその内容はYou Tubeで見る事が出来る様になっています。 各コストダウン手法&事例の説明進行は「課題→解決方法→解説→実際の手法→コストダウン実施総括」のストーリーで進めています。 |

| 具体的なVA/VE事例( ↓括弧内はコストダウン設計の対象要素です ) |

| 1.1類似品製作上の問題(形状最適化+加工工程最適化)在庫管理も仕掛品対応(丸) 1.2類似品製作上の問題(形状最適化+加工工程最適化)在庫管理も仕掛品対応(プレート) 1.3MC 切削加工の一体化ユニットから分割化(形状最適化+加工工法最適化) 1.4MC 切削加工の分割ユニットから一体化(要求品質上はMC 加工でも材質、形状から研削加工となってしまう点)(形状最適化+加工工法最適化) 1.5板金ユニットでの一体化による追加部品対策(形状最適化+加工工程) 1.6剛性重視ブロックの軽量化対策(形状最適化+加工工法+材料最適化) 1.7同形状複数使用ユニットの一体化対策(形状最適化+加工工程+部品削 減化) 1.8製缶加工から板金加工筐体へ(形状最適化+部品削減化+材料+加工工法+加工工程) 1.9連結バーをフラットバー?板金形状?丸棒? 一つの問題点解決に複数のアイデアを模索 |

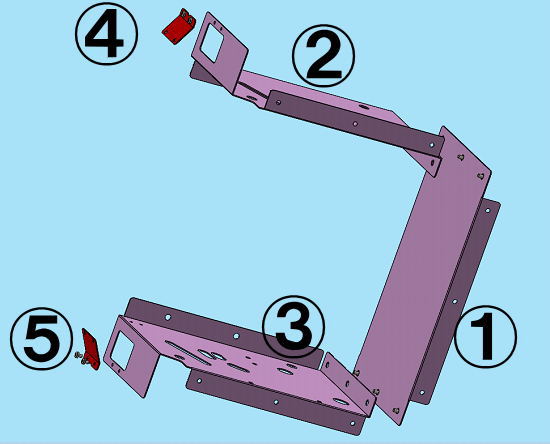

| ↓↓下記9種類の画像は本セミナーで説明している題材と課題の問題点です。こちらから解決手法を紹介しています。↓↓ |

|---|

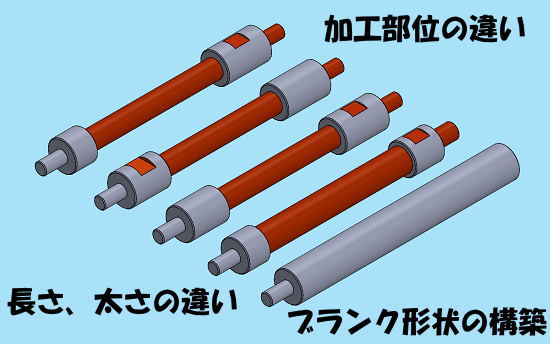

類似形状のシャフトを集めてコストダウンを行える手法&事例

同形状又は類似形状部品はブランク寸法を一定に決めれば量産効果と仕掛かり在庫でコストダウンが出来る例です。

| オリジナル部品の現状把握 | |

|---|---|

| 項目 | データ |

| 材料 | SK-4 |

| 問題点1 | 外径は同じ、長さが1mm.0.5mm単位で違う |

| 問題点2 | Dカットの位置が各シャフト毎に微妙に違う、赤印部の寸法がそれぞれ違う事 |

| VA/VE改善したい内容 | Dカット加工部分、赤色の加工部分以外の同一寸法統一化を図り途中工程までの加工を1度でおこない仕掛かり品での在庫にする事でコストダウン効果を実施する |

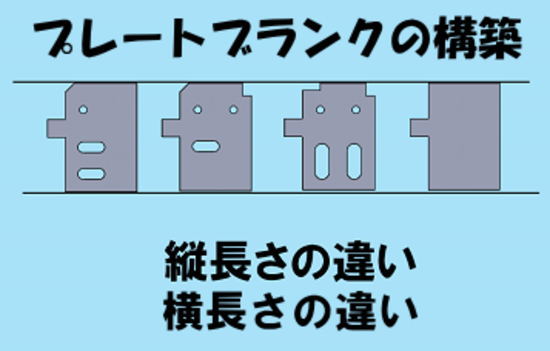

類似形状のプレートを途中工程まで一括で加工する事でコストダウンする手法&事例

図番、名称が違い寸法は殆ど同じと言う部品を集めて同形状部のみを一括加工して加工工数削減を行いコストダウンする例です。

| オリジナル部品の情報 | |

|---|---|

| 項目 | データ |

| 材料 | SK-4 焼き入れ処理:HRC55 G仕上げ |

| 問題点1 | 外形は少しずつ違う、厚み、切り欠き、穴、ネジが部品単位で違う為その都度の少量生産となり工数大 |

| 改善したい内容 | 1.外形寸法の統一化の可能性がある部品に対して設計基準を設けてブランク寸法の統一を図り量産効果を発揮出来る仕掛かり製作で在庫管理をおこなう。

2.仕掛かり生産と後工程での加工を分けてコストダウンと短納期化を計る |

重切削加工が困難な形状を一体化から分割化で解決して大幅なコストダウンを行える手法&事例

形状の用途を理解して改善出来る部分を模索するとアイデアは浮かび上がります。

| オリジナル部品の現状把握 | |

|---|---|

| 項目 | データ |

| 材料 | SUS430 |

| 形状 | 350W×220D×40H |

| 加工工法 | MC加工 |

| 加工工程 | 初めにストレートの溝加工をエンドミルでおこない、その後TスロットカッターでT字型形状を加工 |

| 問題点 | 仕様は満足した形状であるが市場価格に合っていない為売れない事が問題。大幅なコストダウンが必要 |

図面に現れない品質、公差を解決する為に困難加工工程から標準加工工程に改善出来る手法&事例

分轄形状から一体化形状で品質、公差を維持して大幅なコストダウンが行える事例です。

| オリジナル部品の情報 | |

|---|---|

| 項目 | データ |

| 材料 | SUS430 |

| 形状 | キー材形状固定ホルダ2ヶ(21W×25H×200L)、キー材形状部品38ヶ(5W×5H×333L)、止め付け方法はねじ止め |

| 加工工法 | 固定ホルダはMC加工、キー材形状は研削加工、M2タップ加工はMC加工 |

| 加工工程 | MC加工、研削加工 |

| 問題点 | 固定ホルダは152×M2タップ加工が非常に不安定要素を持ち不良発生が多く、キー材形状品は要求品質は一般公差でも実際にはねじれ、そり対策で研削加工となり図面上からの見積価格より高くなってしまう事。お客様より市場価格に合わないとの指摘がある |

板金部品ユニットが5ヶ構成となっている状態から一体化でコストダウンする手法&事例

板金加工の長所である抜き、曲げ加工を目一杯使い工数削減が出来る内容です。

| オリジナル部品の現状把握 | |

|---|---|

| 項目 | データ |

| 材料 | SUS304 |

| 形状 | 5点部品をネジ止めで組みこみ ネジ加工合計10ヶ |

| 部品情報 | ①底板1ヶ、②右側板1ヶ、③左側板1ヶ、④⑤センサー取付プレート2ヶ(最初3点構成、センサー取付板追加で5点構成) |

| 加工工法 | タレパンまたはレーザー加工で外形、穴抜き、曲げ加工→ネジ加工の工程を各5点の部品毎におこなっていた |

| 組込工程 | ネジ止めにドライバー使用または電動ドリルドライバーで締め付け |

| 問題点 | 1.それぞれの部品毎に加工をおこなっている為に加工の段取りがかかる。 2.部品毎に加工してネジ止めによる組み込みをおこなっていた為の組み込み工数がかかっていた。ここを攻めればコストダウンに繋がる要素が大きいと判断してVA,VEをおこなってみます。 3.在庫管理、発注管理に5点分の工数がかかる。 |

重量対策に目を向け過ぎるとコストアップになりますが材料最適化、形状最適化で克服する手法&事例

加工工数大を考えて行くと改善出来る手法も浮かびます。

| オリジナル部品の情報 | |

|---|---|

| 項目 | データ |

| 材料 | SS材 100H×200L×60W |

| 形状 | ブロック形状に重量対策で角パイプ状にくり抜いています。(60W方向) |

| 加工工法 | ブロック加工後くり抜き加工してキャップネジ頭のバカ穴加工とねじ取り付け用バカ穴加工 |

| 加工工程 | 6F加工→MCくり抜き加工→穴開け加工 |

| 問題点 | 重量軽減対策とコスト対策が真逆でバランスを取る必要性 |

試作時にOKとなったら量産時には再度設計し直すとコストダウンになる手法&事例

1ヶと複数ヶでは形状を考慮してコストダウンに結び付ける事が出来ます。

| オリジナル部品の現状把握 | |

|---|---|

| 項目 | データ |

| 対象部品材質 | ローラーホルダブラケット3ヶ SPCC |

| 加工工法 | 形状、操作確認が終わってOKとなった事で量産制作となっているが、コストダウン対策は量産による数量アップのみで十分なコストダウンはおこなわれていなかった。 |

| 加工工程 | ローラを保持するブラケット(緑色)をそれぞれのローラの数に合わせて製作する事になっている為単純に加工工数は3倍となっていた。 |

| 問題点 | 形状、操作確認が終わってOKとなった事で量産制作となっているが、コストダウン対策は量産による数量アップのみで十分なコストダウンはおこなわれていなかった。 |

9種類の事例を元に進めて行きます

対象9種類の画像と問題点を表示します。

| オリジナル部品の情報 | |

|---|---|

| 項目 | データ |

| 材料 | 刑鋼材、SPCC(カバー類) |

| 形状 | 1000W×800D×800H 50×50×5Tアングルによる溶接加工で形状構築。外観はカバーで |

| 加工工法 | 基本的にアングル、チャンネル等の接合部は45度にカットして溶接となります。 |

| 加工工程 | 刑鋼材切断、アイアンワーカー等で穴開け、切り欠け等の切断加工後溶接加工で組み込み加工 |

| 問題点 | 刑鋼材は面が鋳肌狀でザラザラとなっている為塗装をしてもそのまま外部に露出する事が難しい事。基本的にはカバーを板金加工で仕上げて覆う事になっているので部品数が増える事です。筐体は溶接加工で仕上げる事で直角精度、平坦度を構築出来る為に高度な技能が必要な事 |

9種類の事例を元に進めて行きます

対象9種類の画像と問題点を表示します。

| オリジナル部品の現状把握 | |

|---|---|

| 項目 | データ |

| 材料 | SS材 |

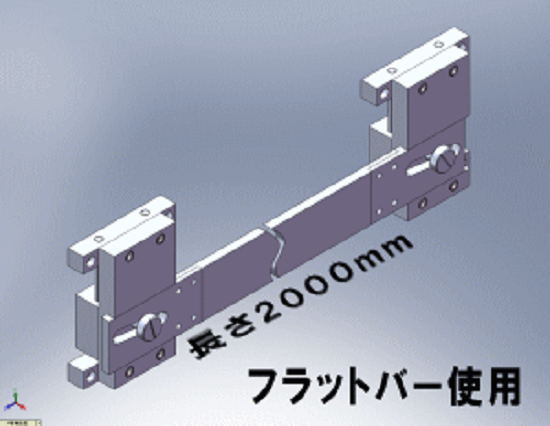

| 形状 | 連結バーをフラットバーで製作 |

| 問題点1 | 加工工程と材料費の削減を考慮する改善 |

| 問題点2 | 要求される仕様に応じた最適構造の構築 |

|