| 自社SNS→ | |||||||

板金部品削減化・加工工法最適化のサンプル事例を紹介します。

材料:SPCC

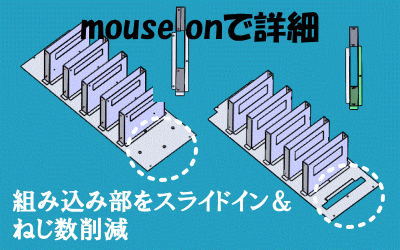

同形状の複数部品の締め付けでねじの数量を減らして組込工数削減化 板金加工の小ロット生産時でも同形状品の複数採用時には加工工数・組み込み工数削減の要素が ある場合がありますので此処を改善してみたいと思いました。

VA、VE内容:

画像ではその一つであるねじ止めに関する改善を紹介しています。 ネジでの位置決めに変わり、スライドインにより一ヶ所を決める事で2ヶのネジを減らしています

同形状の複数部品の締め付けでねじの数量を減らして組込工数削減化 板金加工の小ロット生産時でも同形状品の複数採用時には加工工数・組み込み工数削減の要素が ある場合がありますので此処を改善してみたいと思いました。

VA、VE内容:

画像ではその一つであるねじ止めに関する改善を紹介しています。 ネジでの位置決めに変わり、スライドインにより一ヶ所を決める事で2ヶのネジを減らしています

中ロット・小ロット生産品に於いても組み込み方法でコストダウンの攻略。

材料:SS

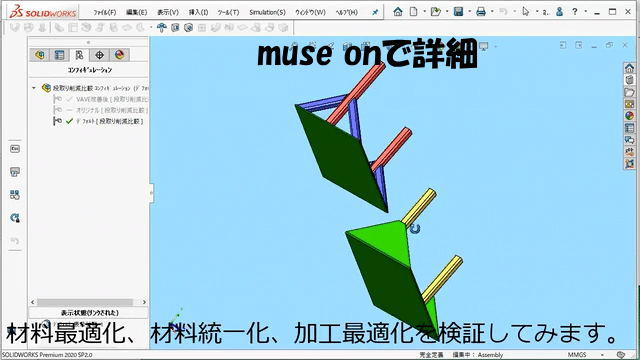

異形状→標準形状加工へ改善(不安定な形状から安定して接合出来る形状にする事で加工工数を削減) 丸パイプと丸パイプを接合させる事は角度維持、位置維持でかなり高度な加工技術を要求されます。 それはベテラン技能者の加工に委ねる事でコストアップ、納期不安定になる事が想定されます。

VA,VE内容:

ユニット全体の中で角パイプを旨く取り入れてこの問題を解決させましょう。

異形状→標準形状加工へ改善(不安定な形状から安定して接合出来る形状にする事で加工工数を削減) 丸パイプと丸パイプを接合させる事は角度維持、位置維持でかなり高度な加工技術を要求されます。 それはベテラン技能者の加工に委ねる事でコストアップ、納期不安定になる事が想定されます。

VA,VE内容:

ユニット全体の中で角パイプを旨く取り入れてこの問題を解決させましょう。

手離れの良さを考慮した形状が工数削減に寄与します。

材料:SPCC

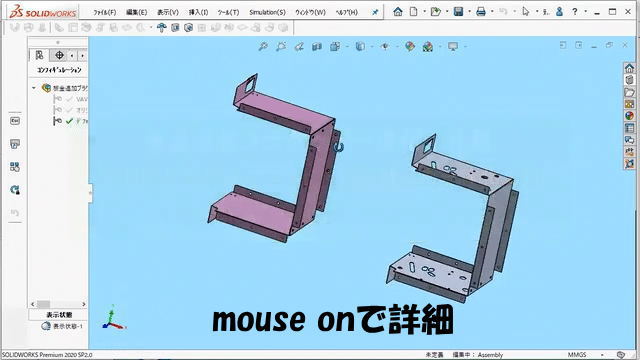

板金加工→段取り削減化(使用材料の統一でコストダウン)

VA,VE内容:

リブを付けて角パイプを立ち上げる形状としていますが、此処にVAを取り入れて コの字型に曲げることで同等の仕様を満足させることが出来ます。

板金加工→段取り削減化(使用材料の統一でコストダウン)

VA,VE内容:

リブを付けて角パイプを立ち上げる形状としていますが、此処にVAを取り入れて コの字型に曲げることで同等の仕様を満足させることが出来ます。

同じ同材利用でも工数削減、段取り削減を考慮する事がコストダウンに繋がります。

材料:製缶形鋼材、板金SPCC

VA、VE内容:

製缶材の剛性を板金加工でも取り入れる事が出来れば大幅なコストダウンが期待出来ます。 形状を旨く取り入れて加工性を良くする方法のサンプルです。

VA、VE内容:

製缶材の剛性を板金加工でも取り入れる事が出来れば大幅なコストダウンが期待出来ます。 形状を旨く取り入れて加工性を良くする方法のサンプルです。

板金加工の弱点を形状で旨く対応して強度アップでコストダウンに繋げて行けます。

材料:SPCC

板金加工の特徴として剛性、形状に合わせて板厚を選択していますが、強度不足で部品毎に板厚選択でコストアップになる事への対応

VA,VE内容:

この問題に対して曲げ加工を取り入れて同一板厚にしてコストダウンが出来る事もありますので曲げヶ所の検討を行う事もひとつの対応となります。

板金加工の特徴として剛性、形状に合わせて板厚を選択していますが、強度不足で部品毎に板厚選択でコストアップになる事への対応

VA,VE内容:

この問題に対して曲げ加工を取り入れて同一板厚にしてコストダウンが出来る事もありますので曲げヶ所の検討を行う事もひとつの対応となります。

曲げ加工は単に強度アップのみならず、材料管理にも貢献します。

材料:SPCC

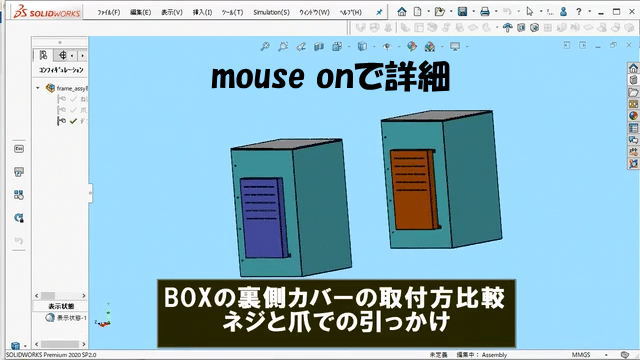

板金部品:ねじ削減で組込工数削減、ネジの削減は大きなコストダウン要因となります。 小ロット生産でもチャレンジを!

VA、VE内容:

ネジの数は組込工数に比例!必要な箇所のみねじ止めで爪による引っかけで位置決めを行う事もコストダウンの一手なり。

板金部品:ねじ削減で組込工数削減、ネジの削減は大きなコストダウン要因となります。 小ロット生産でもチャレンジを!

VA、VE内容:

ネジの数は組込工数に比例!必要な箇所のみねじ止めで爪による引っかけで位置決めを行う事もコストダウンの一手なり。

生産ロット数が少ない場合でも簡易的な爪による組み込み形状でコストダウン。

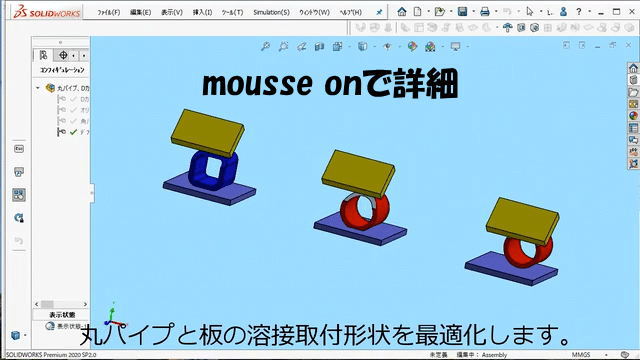

材料:SS

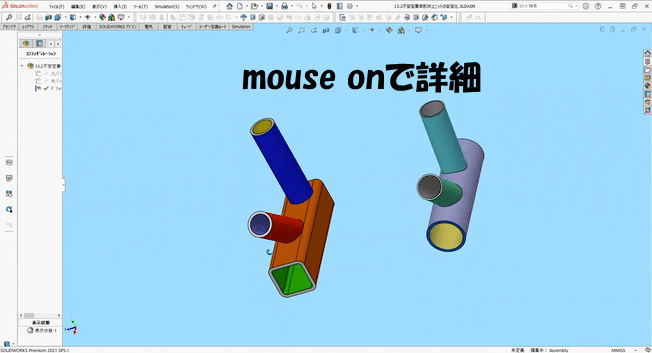

異形状での接合は加工不安定となりコストアップに繋がります。標準形状加工へ改善を検討(加工の安定性を考慮してコストダウン)

VA,VE内容:

丸パイプをプレートに溶接すると言う事は位置決めが不安定となり、治工具等を製作して加工 しなければならなくなる為コストアップとなりますが、Dカット加工、角パイプを使用する 事でこの問題を解決することも出来ます。そのサンプル例です。

異形状での接合は加工不安定となりコストアップに繋がります。標準形状加工へ改善を検討(加工の安定性を考慮してコストダウン)

VA,VE内容:

丸パイプをプレートに溶接すると言う事は位置決めが不安定となり、治工具等を製作して加工 しなければならなくなる為コストアップとなりますが、Dカット加工、角パイプを使用する 事でこの問題を解決することも出来ます。そのサンプル例です。

不安定要素の多い形状は加工も不安定になりがち!接合部分の安定化も工数削減に寄与します。

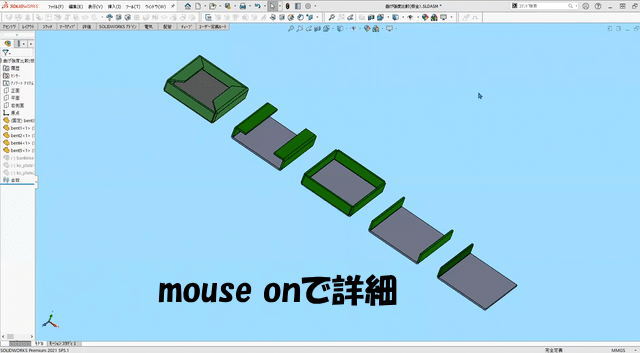

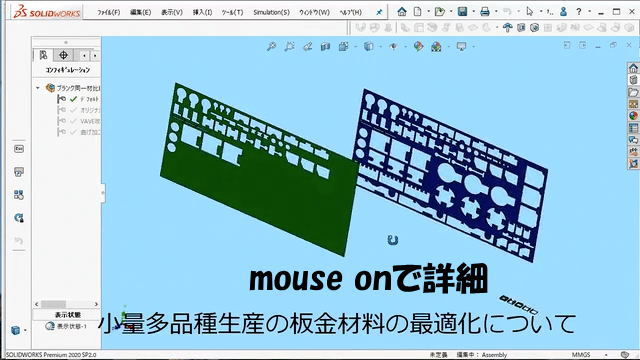

材料:SPCC

部品毎に板厚が違うとA画像の如く定尺版1枚を余らせてしまいますが、板厚を統一する事で定尺版1枚で複数部品のブランク加工が可能になる事も

VA,VE内容:

仕様に基づいて板厚を選定していくと気が付いたときには何種類もの材料管理となり、各部品の加工時に段取りを変更、少ない部品の為に定尺材を購入すると言う無駄なことが多くなります。板厚統一、曲げ加工で強度を維持してコストダウン。

部品毎に板厚が違うとA画像の如く定尺版1枚を余らせてしまいますが、板厚を統一する事で定尺版1枚で複数部品のブランク加工が可能になる事も

VA,VE内容:

仕様に基づいて板厚を選定していくと気が付いたときには何種類もの材料管理となり、各部品の加工時に段取りを変更、少ない部品の為に定尺材を購入すると言う無駄なことが多くなります。板厚統一、曲げ加工で強度を維持してコストダウン。

材料統一で管理費削減(板金編)

板厚統一で段取り時間の削減、強度保持は曲げ加工でコストダウン。

板厚統一で段取り時間の削減、強度保持は曲げ加工でコストダウン。

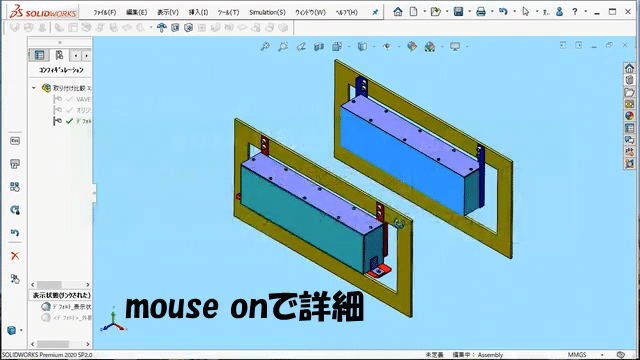

材料:SPCC

板金形状:取付方法改善、BOXの取り付け部品が多くこれをシンプルにする事で部品点数削減を考慮

VA,VE内容:

複雑形状からシンプル形状で部品点数削減でコストダウン

板金形状:取付方法改善、BOXの取り付け部品が多くこれをシンプルにする事で部品点数削減を考慮

VA,VE内容:

複雑形状からシンプル形状で部品点数削減でコストダウン

取り付け部の形状を考慮してコストダウン。

材料:SPCC 幅200,長さ300、板金加工一体化でコストダウン(曲げ加工の応用)

画像では後付け部品で「A,B」と各部品が分割されてねじ止めとされています。

VA、VE内容:

これを一体化させる事でコストダウンが行える方法を考えてみます。 ねじ止めによる組み込み工数削減、部品点数削減を実施してみました。

画像では後付け部品で「A,B」と各部品が分割されてねじ止めとされています。

VA、VE内容:

これを一体化させる事でコストダウンが行える方法を考えてみます。 ねじ止めによる組み込み工数削減、部品点数削減を実施してみました。

後から増えてくる部品でコストアップを防ぐ方法を考慮する事も重要。

材料:SPCC 幅100,長さ300

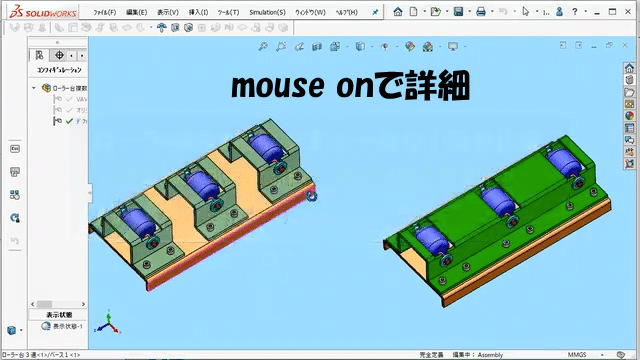

板金加工→一体化でコストダウン(複数部品から1ヶに)

試作から本作へと変わり同形状の小ユニットが多くなるユニットとなり、コストが上がり此処を 改善する事を考えます。

VA,VE内容:

同形状の複数ユニットを一つに合成させる事が出来ると大幅な工数削減、部品削減、 すなわちコストダウンを行う事が出来ます。

板金加工→一体化でコストダウン(複数部品から1ヶに)

試作から本作へと変わり同形状の小ユニットが多くなるユニットとなり、コストが上がり此処を 改善する事を考えます。

VA,VE内容:

同形状の複数ユニットを一つに合成させる事が出来ると大幅な工数削減、部品削減、 すなわちコストダウンを行う事が出来ます。

コスト削減を貪欲に考えて同形状が複数ヶある時の対応が大事です。

3dcadで制作したコストダウン手法及び事例をYou Tubeで体験してください。

当社独自の6種類の要素によるコストダウン・品質改善・納期短縮化

6種類の要素を元にお客様の求めるコストダウン・品質改善・納期短縮化最適設計を提供します。

製造メーカー様よりの問い合わせをお待ちしております。

製造メーカー様よりの問い合わせをお待ちしております。

|